在现代机械加工领域,薄壁件的夹持一直是一个备受关注的难题。

由于其结构薄、刚性差,薄壁件在加工过程中*易因夹持力不均或操作不当而产生变形,这不仅影响加工精度,还可能导致工件报废,增加生产成本。

因此,如何正确安装和维护薄壁件的夹持系统,确保其稳定性和可靠性,成为许多加工企业关注的焦点。

本文将围绕薄壁件夹持的核心问题,探讨安装与维护的关键要点,帮助您在实际操作中避免常见误区,提升加工效率。

一、薄壁件夹持的挑战与核心原则

薄壁件通常指壁厚较薄、结构轻巧的工件,如航空航天部件、精密仪器外壳或汽车轻量化零件等。

这些工件在夹持过程中,如果受力不均或夹持点选择不当,容易产生弹性变形或*性损伤。

因此,薄壁件夹持的核心原则在于“均匀受力”和“*小化应力集中”。

通过合理的夹持设计,可以分散夹持力,避免局部压力过大,从而确保工件在加工过程中保持原有形状。

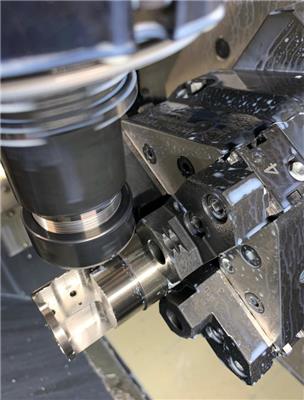

在实际应用中,许多企业通过采用柔性夹持方案或浮动自定心功能来解决这一问题。

这些技术能够根据工件的形状自动调整夹持力,实现均匀接触,减少变形风险。

例如,通过多点夹持或自适应夹具,可以在只夹持工件很少部分的情况下,实现大切削大扭矩的加工,同时保持工件的稳定性。

这不仅是技术上的突破,更是对加工精度和效率的有力*。

二、薄壁件夹持的安装要点

正确的安装是确保薄壁件夹持不变形的第一步。

安装过程中,需注意以下几个方面:

1. 选择合适的夹具类型:针对薄壁件的特性,应**考虑柔性夹持或*夹具。

这类夹具通常具备浮动自定心功能,能够自动适应工件的微小变形,确保夹持力均匀分布。

例如,对于异形薄壁件,可采用模块化夹具系统,通过调整夹持点的位置和力度,实现精准固定。

2. 精确调整夹持力:夹持力过大是导致薄壁件变形的主要原因之一。

在安装时,应使用可调节的夹持装置,并根据工件的材质和厚度设定合适的夹持力。

一般来说,夹持力应以刚好固定工件为宜,避免过度挤压。

同时,可通过传感器或手动测试验证夹持力的均匀性,确保无局部应力集中。

3. 优化夹持点布局:薄壁件的夹持点应尽量分布在工件的支撑区域或刚性较强的部位,避免在薄弱区域直接施力。

例如,对于环形或框架类薄壁件,可采用圆周夹持或对称夹持方式,分散受力点。

此外,结合装夹零点快换功能,可以快速调整夹持布局,适应不同工件的加工需求。

4. 注重安装环境与工具:安装过程中,应确保工作台面平整、清洁,避免杂质或凹凸不平影响夹持效果。

使用专业的安装工具,如扭矩扳手或定位销,有助于提高安装精度。

同时,操作人员需经过培训,熟悉夹具的特性和调整方法,以减少人为误差。

通过以上步骤,薄壁件夹持系统可以在安装阶段就奠定良好的基础,为后续加工提供稳定支持。

三、薄壁件夹持的维护与管理

安装完成后,定期的维护是确保夹持系统长期稳定运行的关键。

薄壁件夹持的维护不仅涉及夹具本身,还包括对整个加工系统的监控和优化。

1. 定期检查夹具状态:夹具在长期使用后,可能出现磨损或松动,影响夹持精度。

建议每隔一定周期对夹具进行全面检查,包括夹持面、调节机构和紧固部件。

如发现磨损或变形,应及时更换或修复,避免因夹具问题导致工件损坏。

2. 清洁与润滑管理:夹持系统的清洁度直接影响其性能。

加工过程中产生的切屑、油污等杂质可能积聚在夹持面,导致受力不均。

因此,每次使用后应彻底清洁夹具,并使用适当的润滑剂保持活动部件的灵活性。

但需注意,润滑剂的使用应适量,避免污染工件或影响夹持力。

3. 监控加工过程参数:薄壁件加工时,应实时监控切削力、振动等参数,确保夹持系统处于*佳状态。

如果发现异常振动或加工精度下降,可能是夹持力不足或夹具松动所致,需及时调整。

通过数据记录和分析,还可以优化夹持方案,预防潜在问题。

4. 培训与操作规范:维护工作不**于硬件,还包括人员的技能提升。

操作人员应接受定期培训,了解薄壁件夹持的*新技术和常见问题处理方法。

同时,建立标准操作流程,确保每次安装和维护都符合规范,减少人为失误。

四、结合实际案例,展望薄壁件夹持的未来

在实际应用中,薄壁件夹持技术已帮助众多企业解决了加工难题。

例如,在某些高精度制造领域,通过采用浮动自定心和柔性夹持方案,企业成功实现了对复杂薄壁件的高效加工,大幅提升了产品合格率。

这些经验表明,薄壁件夹持不仅是一项技术,更是一种系统化的解决方案,需要从设计、安装到维护全程优化。

未来,随着智能制造和数字化技术的发展,薄壁件夹持将更加智能化和自适应。

例如,通过集成传感器和实时反馈系统,夹具可以自动调整夹持力,应对加工中的动态变化。

这不仅将进一步提高加工精度,还能降低对操作人员的依赖,推动整个行业向高效、可靠的方向发展。

结语

薄壁件夹持的安装与维护是一项细致而复杂的工作,需要综合考虑工件特性、夹具设计和加工环境等多方面因素。

通过遵循均匀受力、*小化应力集中的原则,并注重安装与维护的各个环节,企业可以有效避免薄壁件变形问题,提升加工质量和效率。

作为专注于机械加工领域的技术服务提供者,我们始终致力于为客户提供专业的解决方案,帮助解决切削加工中的疑难问题。

未来,我们将继续深耕核心技术,为行业进步贡献力量。

在现代工业生产中,机械设备作为核心资产,其外观与性能的维护至关重要。随着使用年限的增加,设备表面往往会出现锈蚀、磨损或褪色等问题,这不仅影响美观,还可能加速设备老化。因此,喷漆翻新作为一种经济高效的维护方式,越来越受到企业的重视。本文将围绕工业机械设备喷漆翻新的成本因素、流程及价值展开讨论,帮助企业了解相关情况。工业机械设备喷漆翻新的费用并非固定不变,而是受多种因素影响。首先,设备的尺寸和结构复杂

在现代工业机械领域,传动齿轴作为关键部件,其性能直接影响设备的运行效率和可靠性。渗碳淬火技术作为一种成熟的热处理工艺,在提升传动齿轴强度、耐磨性和疲劳寿命方面发挥着重要作用。通过精确控制工艺参数,能够有效优化材料性能,满足各类严苛工况需求。渗碳淬火工艺的核心在于通过碳元素的渗入和后续淬火处理,在部件表面形成高硬度、高耐磨性的渗碳层,同时保持心部的韧性和强度。这一过程涉及多个关键环节,包括渗碳温度控

在现代机械加工领域,薄壁件的夹持一直是一个备受关注的难题。由于其结构薄、刚性差,薄壁件在加工过程中*易因夹持力不均或操作不当而产生变形,这不仅影响加工精度,还可能导致工件报废,增加生产成本。因此,如何正确安装和维护薄壁件的夹持系统,确保其稳定性和可靠性,成为许多加工企业关注的焦点。本文将围绕薄壁件夹持的核心问题,探讨安装与维护的关键要点,帮助您在实际操作中避免常见误区,提升加工效率。一、薄壁件夹持

法兰

在现代工业体系中,管道系统如同血脉般贯穿各个领域,而法兰作为管道连接的关键组件,其重要性不言而喻。对焊法兰作为一种常见的连接方式,以其优异的密封性能和结构强度,在各类管道工程中发挥着**的作用。本文将围绕对焊法兰的使用注意事项展开探讨,为相关从业者提供参考。一、正确选择对焊法兰的材质对焊法兰的材质选择是确保管道系统安全运行的首要环节。不同材质的对焊法兰适用于不同的工作环境和介质特性。在选择过程

机床零件加工

在现代制造业中,机床零件加工扮演着至关重要的角色。作为机械制造领域的核心环节,机床零件加工的质量直接决定了*终产品的性能与可靠性。在蚌埠地区,随着制造业的不断升级,高精度测量技术的应用正成为推动机床零件加工质量提升的关键力量。高精度测量技术的意义机床零件加工涉及对床身、主轴、导轨、齿轮等关键部件的精密制造。这些零件的尺寸精度、表面质量和材料性能要求*高,任何微小的偏差都可能影响机床的整体运行稳定性

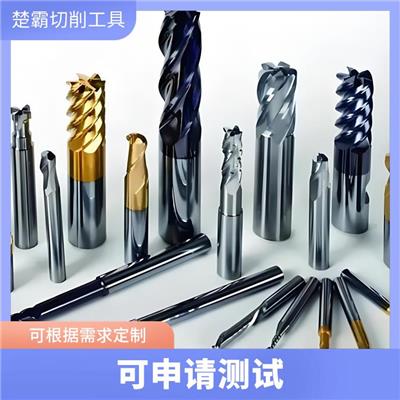

铣刀

在现代制造业中,铣刀作为金属加工领域不可或缺的工具之一,凭借其*特的几何设计和锋利刃口,在各类铣削作业中发挥着至关重要的作用。特别是非标成型铣刀,以其灵活定制和精准适配的特性,为复杂加工需求提供了可靠的技术支持。本文将围绕崇明非标成型铣刀的主要用途展开介绍,探讨其在实际应用中的优势和价值。非标成型铣刀的基本特性非标成型铣刀是根据用户的特定需求进行设计和制造的*工具。与标准铣刀相比,它能够更好地适