铝壳体锻造加工后的强度如何?

铝壳体作为设备外壳、汽车部件、电子装置的核心组件,需长期承受冲击、振动或静态载荷(如设备自重、外部挤压),其强度直接关系到使用安全与寿命。不少用户会疑问:铝壳体锻造加工后的强度如何?其实,锻后强度并非固定数值,而是由 “铝合金材料潜力、锻造工艺精度、热处理效果、质量管控” 四大因素共同决定 —— 不同条件下的强度差异可能达到数倍,例如普通 6 系铝壳体与高强度 7 系铝壳体的抗拉强度可相差 2 倍以上。接下来从这些维度展开科普,同时说明专业厂家如何通过技术与服务,让铝壳体强度稳定符合需求。

铝壳体的锻后强度,首先取决于所选铝合金的固有特性 —— 不同系列铝合金的成分差异,使其强度潜力与锻造适配性截然不同。目前适合铝壳体锻造的主流材料为 6 系、7 系铝合金,这也是广东*铝合金锻造有限公司 20 年专注铝合金锻造加工、铝合金冷锻加工中,针对铝壳体积累的核心材料经验:

1. 6 系铝合金(如 6061、6082)—— 中强度铝壳体的优选

6 系铝合金以 “镁、硅” 为主要合金元素,其特性**适配多数通用场景的铝壳体:

强度表现:锻前 6 系铝合金的抗拉强度约 110-140MPa,经锻造(晶粒细化)与 T6 时效热处理(加热至 530-550℃固溶后,120-140℃时效),抗拉强度可提升至 270-310MPa,屈服强度达 240-280MPa—— 这一强度足以承受家用设备外壳(如小家电壳体)、轻型汽车内饰壳体的冲击与振动,不会因日常使用出现变形或开裂;

锻造适配性:6 系铝合金的塑性与流动性优异,加热至 380-420℃后,能轻松填充铝壳体的复杂型腔(如带散热孔、卡扣的壳体结构),*过度锻压即可保证成型完整,且锻后冷却收缩率稳定(约 1.2%-1.5%),避免壳体因收缩不均产生内应力,间接影响强度;

广东*的材料管控:加工 6 系铝壳体时,该公司会通过先进的材料成分分析仪检测硅(0.4%-0.8%)、镁(0.8%-1.2%)含量,确保原材料符合国标,避免因成分偏差导致锻后强度不足 —— 例如镁含量过低会使时效后强度下降 30% 以上。

2. 7 系铝合金(如 7075)—— 高强度铝壳体的适配选择

若铝壳体需承受重载(如工业设备重型外壳、越野车底盘壳体),7 系铝合金是更合适的选择,但其强度提升伴随锻造难度增加:

强度表现:经锻造与 T651 热处理(470-490℃固溶 + 120-140℃时效),7 系铝合金的抗拉强度可达 510-570MPa,屈服强度 470-530MPa,是 6 系的 1.8-2 倍,能承受较大冲击或静态载荷,如重型设备的碰撞防护壳体;

锻造难点:7 系铝合金的塑性略低,需精准控制加热温度(420-460℃)与锻压压力,温度过低易开裂,压力不足则厚壁壳体易出现内部疏松 —— 广东*铝合金锻造有限公司会根据壳体大小(如壁厚 5-10mm 的壳体),选用 1200T 或 2000T 锻造设备,确保锻压充分,避免因金属未完全延展导致强度衰减。

好的材料需搭配精准工艺才能释放强度潜力,铝壳体的锻后强度,很大程度上取决于厂家能否通过设备适配与模具优化,避免 “锻压不足、晶粒粗大、尺寸偏差” 等问题 —— 这正是广东*铝合金锻造有限公司的核心优势:

1. 多吨位设备:适配不同铝壳体的强度需求

铝壳体的尺寸与结构差异*大(如小型电子壳体仅 5-8cm,大型工业壳体达 50-80cm),需不同吨位设备匹配锻压需求:

小型 / 薄壁铝壳体(如手机基站小型壳体):选用 800T 或 1200T 锻造设备,设备的压力调节精度达 ±5T,能精准控制锻压力度,避免薄壁处过度挤压导致金属晶粒破碎(反而降低强度),同时保证散热孔、卡扣等细小型腔填充完整,减少应力集中点;

大型 / 厚壁铝壳体(如工业电机外壳):启用 2000T 或 4000T 锻造设备,提供足够压力使厚壁区域(如壁厚 8-15mm)的金属充分延展,消除内部疏松 —— 疏松缺陷会使壳体强度下降 20%-40%,4000T 设备的高压能让金属晶粒紧密排列,显著提升整体强度。

2. 模具设计:减少强度损耗的 “关键环节”

铝壳体的形状(如带曲面、加强筋的结构)若模具设计不当,易出现 “局部锻压不足” 或 “应力集中”,间接降低强度。广东*的模具设计优势体现在三方面:

贴合结构需求:完全依托客户提供的铝壳体 3D 图纸,技术团队会重点分析加强筋分布(如筋宽、筋高)与壁厚差异,设计模具型腔时预留足够的金属流动空间,确保加强筋处锻压充分 —— 加强筋是壳体的受力核心,锻压不足会使其强度下降 50% 以上;

结合生产场景优化:根据客户的产品订单数(如小批量试产 100-300 件、大批量生产 10000 件以上)与壳体大小,调整模具参数:批量生产时设计多型腔模具,通过统一的锻压参数保证每个壳体的强度一致性;小尺寸精密壳体则设计单型腔模具,搭配导向销确保锻压时模具定位精准,避免尺寸偏差导致受力不均;

试模与强度验证:模具制作完成后,先用同材质坯料试锻,试产壳体不仅需检测尺寸,还需通过力学性能测试机抽检抗拉强度 —— 例如 6 系壳体需达到 270MPa 以上,7 系需达到 510MPa 以上,若强度不达标,立即调整模具的进料口位置或锻压参数,直至试产壳体强度合格。

铝壳体的强度隐患(如内部裂纹、成分不达标)难以用肉眼识别,需通过全流程检测规避;同时,使用中若出现强度问题,需厂家快速响应 —— 这两点是强度*的延伸环节:

1. 全流程检测:从源头杜绝强度隐患

广东*铝合金锻造有限公司通过 “三层检测” 确保铝壳体强度:

原材料检测:材料成分分析仪确认铝合金元素含量,避免 “以次充好”(如用 5 系铝合金冒充 6 系,强度相差近一半);

锻中检测:抽取坯料样品,力学性能测试机检测锻后半成品的强度,若未达预期,立即调整热处理参数(如延长时效时间);

成品检测:用超声波探伤设备检测壳体内部是否有裂纹,用拉力试验机抽检成品强度,实现 “从原材料到成品的全流程可控”—— 该公司加工的铝壳体,强度合格率始终保持较高水平,正是源于这套检测体系。

2. 售后服务:快速响应强度相关问题

客户在使用铝壳体时,若发现变形、开裂等强度问题,需厂家及时解决:

前期免费报价:客户提供铝壳体 3D 图纸后,广东*会结合壳体大小、订单数、材料类型(6 系 / 7 系)综合评估,1-3 个工作日内给出免费报价,同时明确该材料对应的锻后强度范围(如 “6061 壳体锻后强度 270-310MPa”),避免后续因强度预期不符产生纠纷;

一站式服务:提供 “开模设计→锻造加工→CNC 精修(如壳体边缘打磨)→表面处理(如阳极氧化提升耐腐蚀性,不影响强度)→售后” 的全流程服务,客户*对接多个厂家,减少中间环节导致的壳体损伤(如转运中碰撞产生隐性裂纹,降低强度);

24 小时响应:承诺24 小时之内响应客户需求,若客户反馈壳体强度不足(如承受载荷后变形),技术团队会*时间分析原因(如是否因模具磨损导致锻压不足、是否因热处理温度偏差影响时效效果),并通过补做合格壳体、调整工艺参数等方式快速解决,避免客户因壳体问题延误生产。

铝壳体锻造加工后的强度如何?答案是 “可通过材料选择与工艺优化精准控制”——6 系铝合金适配中强度需求,7 系适配高强度需求,而专业厂家的设备、模具与检测能将材料潜力转化为实际强度,售后服务则为强度问题提供兜底。

广东*铝合金锻造有限公司 20 年专注铝合金锻造加工、铝合金冷锻加工,通过材料管控、多吨位设备适配、定制化模具设计及全流程服务,为铝壳体强度提供了完整*。对于有需求的客户而言,选择时可重点关注厂家的材料检测能力(是否有成分分析仪)、模具设计案例(是否加工过同类壳体)与售后响应速度,确保铝壳体强度真正符合使用场景,而非单纯依赖 “锻造” 工艺标签。

铝壳体锻造加工

铝壳体锻造加工后的强度如何?铝壳体作为设备外壳、汽车部件、电子装置的核心组件,需长期承受冲击、振动或静态载荷(如设备自重、外部挤压),其强度直接关系到使用安全与寿命。不少用户会疑问:铝壳体锻造加工后的强度如何?其实,锻后强度并非固定数值,而是由 “铝合金材料潜力、锻造工艺精度、热处理效果、质量管控” 四大因素共同决定 —— 不同条件下的强度差异可能达到数倍,例如普通 6 系铝壳体与高强度 7 系铝

铝锻造加工厂

佛山铝锻造加工厂哪家好?在工业制造领域,铝合金锻造因能提升材料强度、优化工件性能而被广泛应用。许多企业在寻找合作厂家时,常会问“佛山铝锻造加工厂哪家好?”。事实上,选择铝锻造加工厂需综合考量工艺能力、模具制造水平、报价透明度及售后服务等因素。深圳地区的铝合金锻造厂家在技术积累与服务体系上颇具特色,其中广东鑫平富模锻锻压有限公司凭借20年行业经验,从开模设计到锻造加工、CNC加工、表面处理及售后,提

液压元件

在现代工业体系中,液压元件作为液压系统实现动力传递与控制的关键部件,其性能直接影响系统运行效果。无论是重型机械还是精密设备,液压元件都扮演着不可或缺的角色。今天,我们将深入探讨液压元件的主要用途及其在工业应用中的重要性。液压元件的基本分类与功能液压元件主要分为动力元件、执行元件、控制元件和辅助元件四大类。每一类元件在液压系统中各司其职,共同构建高效、精准的液压传动体系。动力元件如液压泵,能将机械能

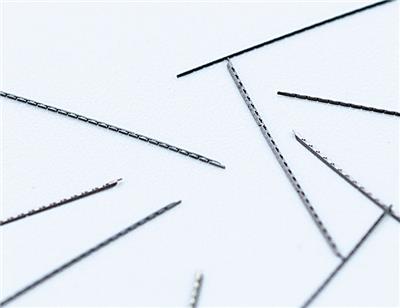

球囊刀片

在当代医疗技术快速发展的背景下,介入医疗器械领域不断涌现创新设计,其中球囊刀片作为一种*技术,正逐渐改变传统医疗操作的局限。本文将围绕球囊刀片这一关键词,探讨其在医学领域的应用与价值,**其在精密制造和医疗进步中的角色。球囊刀片是介入医疗器械领域的一项创新设计,它将微型刀片集成于球囊表面,通过球囊扩张实现精准切割。这种器械通常采用医用不锈钢或镍钛合金等精密合金材料制造刀片,厚度仅0.1-0.3毫

锻造加工

摩托车上的哪些零件可以用锻造加工工艺加工出来?在摩托车制造中,零件的性能直接影响整车的安全性、耐用性和骑行体验。锻造加工工艺通过外力使金属坯料在模具内塑性变形,优化晶粒结构,提升强度、韧性等关键性能,因此在摩托车零件生产中应用广泛。那么,摩托车上的哪些零件可以用锻造加工工艺加工出来?常见的包括车架关键部件、轮毂、连杆、减震器部件、制动系统零件及发动机核心零件等,这些零件往往对材料性能有较高要求,锻

铝合金模锻厂家

广东铝合金模锻厂家如何为客户降本增效?在铝合金模锻加工领域,客户的核心诉求除了保证产品质量,往往还包含 “降本” 与 “增效”—— 既要控制原材料、加工、售后等环节的成本,又要缩短生产周期以快速响应市场需求。但不少客户会困惑:广东铝合金模锻厂家究竟如何实现降本增效?其实,这并非单一环节的优化,而是从材料选择、设备适配、模具设计到售后服务的全链条管控结果。其中,铝合金材料的合理选择是基础,模锻厂家的