门头沟灯杆打磨机器人与传统设备的优势

在现代工业生产中,自动化技术的快速发展正在深刻改变传统制造模式。

特别是在金属加工、汽车制造、航空航天等领域,打磨工艺对精度和效率的要求越来越高。

传统的人工打磨或半自动化设备已难以满足高质量、高效率的生产需求。

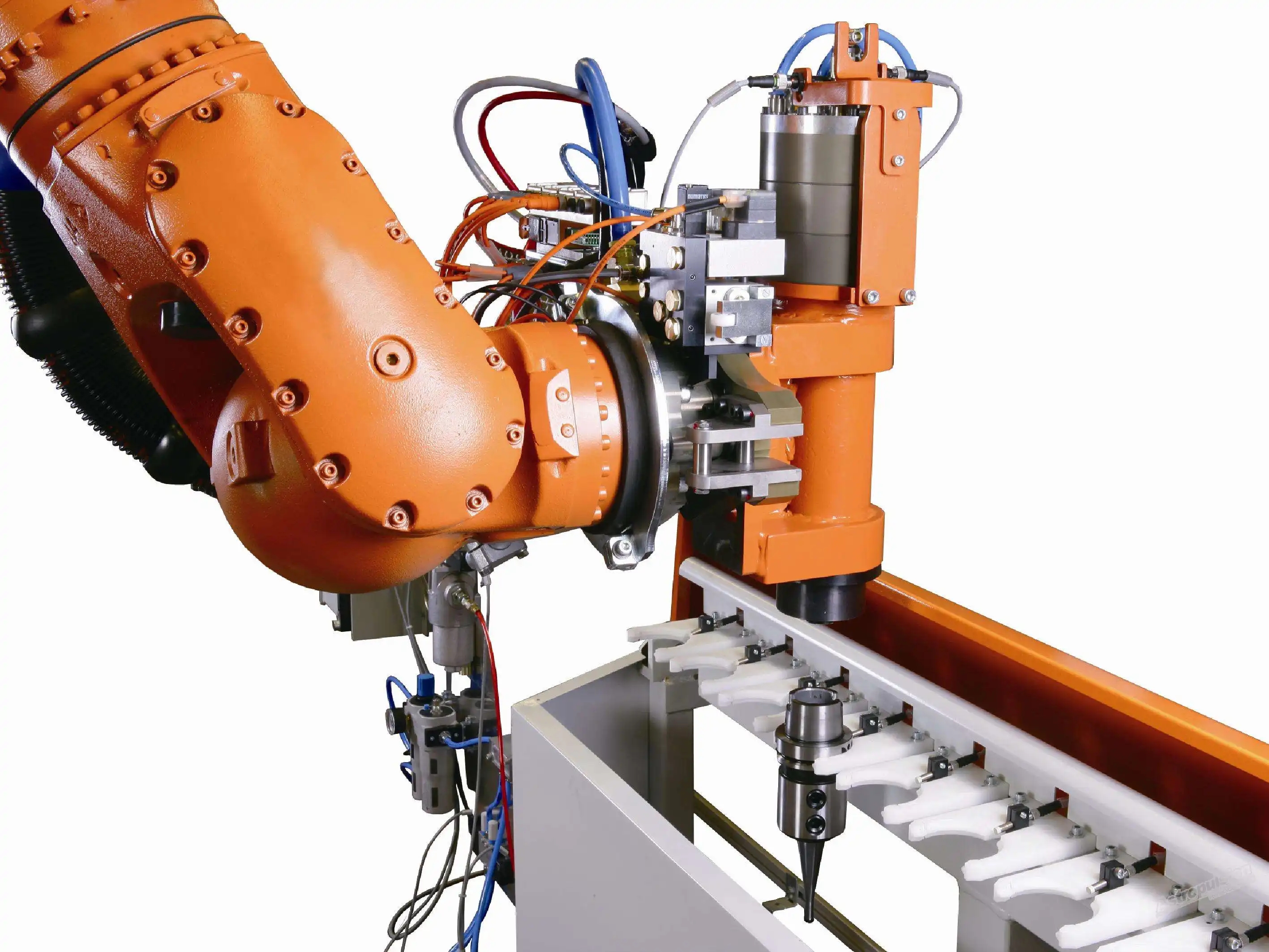

而打磨机器人凭借其智能化、高精度、高效率等优势,正逐步取代传统设备,成为工业打磨领域的新成员。

作为一家专业从事工业非标自动化研发设计定制的科技公司,北京瑞德佑业科技有限公司深耕自动化领域多年,服务于航天、兵工、电子、汽车、机械等行业,提供包括自动检测、自动打磨、自动点涂胶、喷涂、自动组装及自动化工装夹具等解决方案。

公司凭借强大的研发团队和丰富的行业经验,致力于帮助企业提升生产效率、优化生产环境、降低人力成本。

在门头沟灯杆制造等行业中,打磨工艺直接影响产品的表面质量和耐久性。

传统打磨方式存在诸多痛点,而打磨机器人的应用则带来了显著的优化。

下面,我们将从多个维度对比打磨机器人与传统设备的优势,以帮助客户更好地理解自动化打磨的价值。

1. 打磨精度与一致性

传统打磨通常依赖人工操作,工人的技术熟练度、疲劳程度等因素都会影响打磨质量。

即使是经验丰富的工人,也难以保证每一件产品的打磨精度完全一致。

而打磨机器人采用高精度传感器和智能控制系统,能够精准识别工件表面状态,并根据预设程序进行标准化打磨,确保每一处细节都符合工艺要求。

例如,在灯杆打磨过程中,机器人可以自动调整打磨力度、角度和速度,避免因人工操作不当导致的过度打磨或打磨不足问题,从而提升产品良品率。

2. 生产效率提升

传统打磨设备通常需要人工上下料、调整参数,并依赖工人经验进行操作,生产效率较低。

而打磨机器人可实现24小时不间断作业,且自动化程度高,能够大幅缩短生产周期。

以门头沟灯杆打磨为例,传统方式可能需要多名工人轮流操作,而机器人可以单机完成多道工序,如粗磨、精磨、抛光等,且换型调整速度快,适应不同规格产品的生产需求。

3. 降低人力成本与劳动强度

打磨作业环境通常存在粉尘、噪音等问题,长期从事此类工作的工人容易患上职业疾病。

传统打磨方式不仅对工人健康不利,企业还需承担较高的人力成本和管理成本。

打磨机器人的应用可以有效减少对人工的依赖,降低用工风险。

工人只需负责监控设备运行和简单维护,劳动强度大幅降低,同时企业也能减少用工成本,实现减员增效。

4. 智能化与自适应能力

传统打磨设备通常需要人工频繁调整参数,难以适应不同材质或复杂曲面的打磨需求。

而现代打磨机器人搭载先进的AI算法和力控系统,能够实时感知工件状态,自动调整打磨力度和路径,确保*优打磨效果。

例如,在灯杆打磨过程中,机器人可以通过3D视觉或激光扫描技术识别工件表面凹凸情况,并自动规划*优打磨轨迹,避免人工干预带来的误差。

5. 安全性与可靠性

传统打磨作业存在较高的安全风险,如砂轮破裂、粉尘爆炸、机械伤害等。

而打磨机器人采用封闭式或半封闭式设计,配备安全防护装置,可有效降低事故发生率。

此外,机器人运行稳定,故障率低,能够长期保持高效作业,减少因设备故障导致的生产停滞。

6. 环保与可持续发展

传统打磨会产生大量粉尘和废料,不仅污染环境,还可能影响工人健康。

打磨机器人可集成粉尘收集系统和废水处理装置,有效减少环境污染,符合现代制造业的绿色生产趋势。

结语

随着智能制造技术的不断进步,打磨机器人正在成为工业打磨领域的主流选择。

相比传统打磨设备,机器人具备更高的精度、效率、安全性和智能化水平,能够帮助企业提升产品质量、降低生产成本、优化生产环境。

北京瑞德佑业科技有限公司作为工业自动化领域的专业服务商,致力于为客户提供先进的打磨机器人及自动化解决方案,助力企业实现智能化升级。

未来,我们将继续深耕技术创新,为更多行业提供高效、可靠的自动化设备,推动制造业向更高水平迈进。

游戏机回收

肇庆游戏机回收的主要用途 在数字化娱乐快速发展的今天,游戏机已成为许多家庭不可或缺的娱乐设备。然而,随着技术的迭代更新,不少旧款游戏机逐渐被淘汰,闲置在家中,不仅占用空间,还可能成为电子垃圾。如何合理处理这些闲置游戏机?游戏机回收成为了一个环保且经济的选择。本文将详细介绍肇庆游戏机回收的主要用途,帮助您了解回收的价值与意义。 1. 环保处理,减少电子垃圾污染 电子垃圾是**环境污染的重要来源之一,

玩具展

上海玩具展授权展会名单:**玩具产业新潮流 亚洲玩具行业盛会即将启幕上海玩具展作为亚洲*具影响力的玩具行业盛会,每年都吸引着**众多玩具企业、经销商及专业买家齐聚一堂。这一年度盛事不仅是展示*新玩具产品的平台,更是行业交流、趋势探讨的重要场合。展会汇聚了来自世界各地的**玩具品牌,通过精心设计的展台和互动体验区,向专业观众和普通参观者展示玩具行业的创新成果与发展方向。作为展会主办方,我们深知授权展

打磨机器人

门头沟铁路钢轨打磨机器人的特性有哪些呢? 在现代铁路维护领域,钢轨打磨是*列车安全运行的重要环节。传统的人工打磨方式不仅效率低,而且精度难以保证,而自动化打磨机器人的出现,彻底改变了这一现状。北京瑞德佑业科技有限公司作为专业从事工业自动化研发设计的高科技企业,深耕非标自动化领域,为铁路、航天、汽车等行业提供先进的自动化解决方案。其中,门头沟铁路钢轨打磨机器人凭借其*的性能,成为行业内的成员产品

UG数控编程培训

UG数控编程培训:开启智能制造新时代的金钥匙在当今制造业智能化转型的大潮中,数控技术已成为现代工业生产的核心技术之一。作为数控加工的灵魂,UG数控编程能力直接决定了产品质量和生产效率。湖北欧凡企研教育科技有限公司凭借深厚的行业积淀和专业的教学体系,为广大学员提供高质量的UG数控编程培训服务,助力每一位有志于在制造业发展的学员实现职业梦想。为什么选择UG数控编程培训?UG软件是**良好的CAD/C

标识标牌

南京标识标牌报价:专业制作,品质* 标识标牌——城市中的无声向导 在现代城市中,标识标牌扮演着至关重要的角色。它们不仅是信息的传递者,更是城市秩序与文明的象征。无论是商场、园区、街道,还是校园、社区、企业展厅,标识标牌都以简洁明了的设计,为人们提供指引与便利。南京亮盾标牌制作有限公司专注于各类标识标牌的设计与生产,致力于为客户提供高品质、个性化的标牌解决方案。 我们的产品与服务 1. 商场与商业

螺丝机

在当今工业自动化快速发展的时代,螺丝机作为装配作业中的核心设备,正在石家庄及全国各地的生产线上发挥着**的作用。作为工业自动化生产中的高效设备,螺丝机为各类产品的装配作业带来了革命性的变化,*大提升了生产效率和产品质量。本文将详细介绍螺丝机的主要作用及其在不同领域的应用价值。一、螺丝机的基本概念与分类螺丝机是专门用于完成螺丝锁付作业的自动化设备,依据不同工作原理可分为手持式和自动式两大类。手持